전동 호이스트는 건설 및 산업 현장의 주력 장비이지만 윤활 실패로 인해 안전 위험이 발생할 수 있습니다. 이 가이드에서는 조기 호이스트 고장의 83%를 예방하는 사용 전 윤활 점검에 대해 설명합니다(OSHA 장비 신뢰성 보고서, 2022). 기어박스 오일 레벨을 검사하든 베어링 그리스를 평가하든, 이러한 프로토콜은 운영 규정 준수와 생산성을 유지합니다.

사용 전 윤활 시스템 검사: 3단계 안전망

1. 기어박스 오일 표준 및 온도 모니터링

산업용 등급 호이스트는 다음과 같은 검증 단계를 통해 ISO VG 220 또는 320 오일을 요구합니다:

- 딥스틱 분석: 최소/최대 표시 사이의 오일 레벨을 확인합니다. 사이의 오일 레벨을 확인하여 오일 레벨을 확인하여 잘못된 판독을 방지합니다. 오일이 부족하면 마찰이 40% 증가합니다(ASME B30.16).

- 오염 테스트: 손가락 사이에 오일을 문지릅니다. 거친 질감은 금속 마모 입자를 나타내므로 즉시 교체하세요.

- 열 스캔: 기어박스 표면에 적외선 온도계를 사용하세요. 온도가 160°F(71°C)를 초과하면 점도 파괴를 나타냅니다.

기어박스가 리프트 도중에 고장 나는 이유가 궁금하신가요? 오염된 오일은 작동 후 몇 시간 내에 기어의 윤활유를 고갈시킵니다.

2. 슬라이딩 베어링 윤활 프로토콜

베어링은 조용하지만 치명적인 고장을 일으킵니다. 리튬 기반 그리스(NLGI 2등급)를 바르세요:

- "3줄 규칙: 베어링 레이스에서 오래된 그리스를 닦아냅니다. 베어링을 수동으로 회전할 때 깨끗한 줄무늬가 세 개 나타날 때까지 새 그리스를 바르십시오.

-

주파수 매트릭스:

사용 빈도 재윤활 간격 매일 2주마다 매주 매월

프로 팁: 과도하게 그리스를 바르면 베어링 캐비티의 30~50%만 유압식 락필이 발생합니다(FAG 베어링 엔지니어링 핸드북).

부적절한 윤활로 인한 심각한 위험: 절약이 수천의 비용을 초래할 때

사례 연구: 28,000달러의 호이스트 고장 체인

텍사스의 한 조선소는 3개월 동안 오일 오염 점검을 건너뛰었습니다. 결과는?

- 금속 부스러기로 인한 기어 톱니 막힘 → 300% 토크 증가

- 과열된 모터가 부하 중 안전 센서를 트립시킴

- 교체 비용 28,000달러(장비 + 가동 중단 시간)

귀사의 윤활 루틴이 내일 OSHA 현장 검사를 통과할 수 있을까요?

최고의 성능을 위한 장기 유지보수 전략

호이스트 수명을 60%까지 연장하세요:

- 오일 분석 키트: 분기별로 샘플을 실험실로 보내 수분 함량(>0.5% = 불합격) 및 산성도를 테스트합니다.

- 그리스 호환성 차트: 호환되지 않는 그리스(예: 리튬 및 칼슘 증점제)를 혼합하면 연마성 퍼티가 형성됩니다.

- 부하 테스트 검증: 윤활 후 호이스트를 정격 용량의 125%에서 10분 동안 테스트하여 원활한 작동을 확인합니다.

결론: 윤활은 유지보수가 아니라 보험입니다.

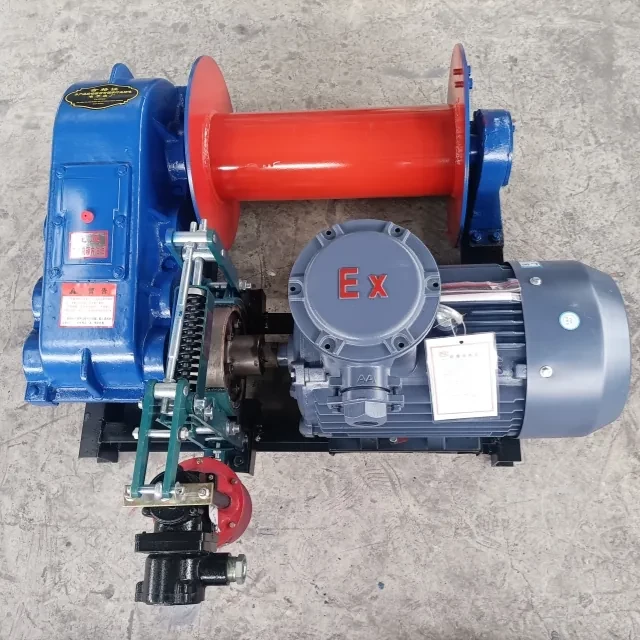

한 방울의 오일과 한 번의 그리스가 규제 벌금과 운영 중단이라는 두 가지 위협을 막아줍니다. 다음에 의존하는 팀 갈웨이 윈치 및 호이스트 를 사용하는 팀의 경우 이러한 프로토콜은 제조업체 권장 주기를 준수하는 동시에 열악한 환경에 적응할 수 있습니다.

실행 가능한 테이크아웃:

- 각 교대 근무 전에 오염 점검 실시

- OSHA 1910.179에 따라 오일 교환 및 베어링 검사를 문서화합니다.

- 과열 증상을 인식하도록 직원 교육 실시

최종 생각: 오늘 10분 동안 윤활유를 점검하겠습니까, 아니면 다음 달 고장 난 호이스트를 수리하는 데 열흘을 소비하겠습니까?

관련 제품

- 선박용 전기 호이스트 윈치 보트 앵커 윈드라스

- 중장비 전기 보트 윈치 앵커

- 중장비 적용을 위한 전기 및 유압 윈치

- 판매용 HZS 50 소형 배치 플랜트 상업용 콘크리트 믹서 기계

- JDY350 전기 유압 모르타르 진흙 콘크리트 믹서