건설 현장은 여전히 가장 위험한 작업 환경 중 하나로, 작업자 사망 사고의 20%가 물체에 의한 사고(OSHA)로 인해 발생합니다.윈치는 종종 단순한 노동력 절감 도구로 여겨지지만, 윈치의 엔지니어링된 안전 메커니즘은 치명적인 사고를 적극적으로 예방합니다.이 문서에서는 최신 윈치 시스템이 하중 물리학, 실제 적용, 규정 준수 최적화를 통해 구조적으로 위험을 완화하는 방법을 소개합니다.

윈치가 현장의 위험 관리를 재정의하는 방법

하중 안정화 및 힘 분배

윈치는 예측할 수 없는 사람의 리프팅 작업을 통제된 기계 공정으로 전환합니다.드럼 앤 케이블 시스템은 작업자의 허리에 80%의 부담이 집중되는 수동 리프팅과 달리 구조적 고정 지점 전체에 무게를 고르게 분산시킵니다(노동 통계국).

주요 안정화 기능

- 토크 제한 브레이크 정전 시 갑작스러운 부하 감소 방지

- 다층 스풀링 수직 리프트 중 케이블 장력 유지

- 진자 모션 감쇠기 바람이 부는 조건에서 흔들리는 하중 대응

크레인이 정밀 리프팅을 위해 여전히 윈치 메커니즘에 의존하는 이유가 궁금한 적이 있으신가요?그 답은 바로 물리학적으로 뒷받침되는 안정성에 있습니다.

기계적 이점을 통한 과로 방지

기어비가 6:1인 2톤 핸드 윈치는 직접 들어 올릴 때보다 필요한 작업자 힘을 83%까지 줄여줍니다.이러한 기계적 이점은 보상 청구의 35%를 차지하는 건설 부상의 주요 원인인 과로를 직접적으로 해결합니다(미국 안전 위원회).

사례 연구:고위험 시나리오의 윈치

수직 자재 리프팅과 수동 사다리 운반 비교

시애틀의 한 고층 프로젝트에서는 수동 사다리 운반에서 전동 윈치로 전환한 후 추락 위험이 감소했습니다:

- 매주 120회의 사다리 등반을 제거하여 추락 위험 감소

- 수직 이동을 제어하여 자재 손상 40% 감소

- 하중당 설치 시간 45분에서 10분 이내로 단축

고르지 않은 지형에서 수평 하중 끌기

텍사스 파이프라인 작업팀은 윈치를 사용하여 트렌치 붕괴를 방지했습니다:

- 제어된 추출 (벽을 불안정하게 만드는 갑작스러운 저크가 없음)

- 각진 당기기 으로 30도 경사면을 안전하게 주행할 수 있습니다.

- 원격 작동 작업자를 붕괴 위험 구역 밖에 두기

이동하는 무게와 이동 방법 중 무엇이 더 위험할까요?윈치는 두 가지 변수를 모두 해결합니다.

규정 준수를 위한 윈치 사용 최적화

윈치 안전 검사를 위한 OSHA 가이드라인

교대 전 필수 점검은 OSHA 1926.550(c)를 준수합니다:

- 케이블 무결성(한 레이어에서 끊어진 가닥이 3개 이하)

- 앵커 포인트 용량(최소 정격 부하의 1.5배)

- 제어 응답성(25% 용량에서 테스트 리프트)

오용 관련 사고 예방을 위한 교육 프로토콜

효과적인 프로그램 결합

- 물리학 교육 하중 각도(당김 각도가 30도 증가하면 실제 하중이 15% 증가)

- 실패 시뮬레이션 부적절한 조작 결과 시연

- 유지 보수 훈련 마모 패턴 인식용

결론결론: 인간 중심의 안전망 엔지니어링

윈치는 제대로 이해한다면 건설 분야에서 가장 과소평가된 위험 완화 도구 중 하나입니다.치명적인 힘을 재분배하는 것부터 원격 위험물 취급을 가능하게 하는 것까지, 이러한 시스템은 작업 현장에서 소리 없는 수호자 역할을 합니다.

팀을 위한 실행 가능한 단계:

- 윈치 전환 기회를 위해 고위험 수동 처리 작업을 감사합니다.

- 매월 윈치 물리학 워크숍 실시

- OSHA 하위 파트 CC 요건을 반영한 검사 체크리스트 표준화

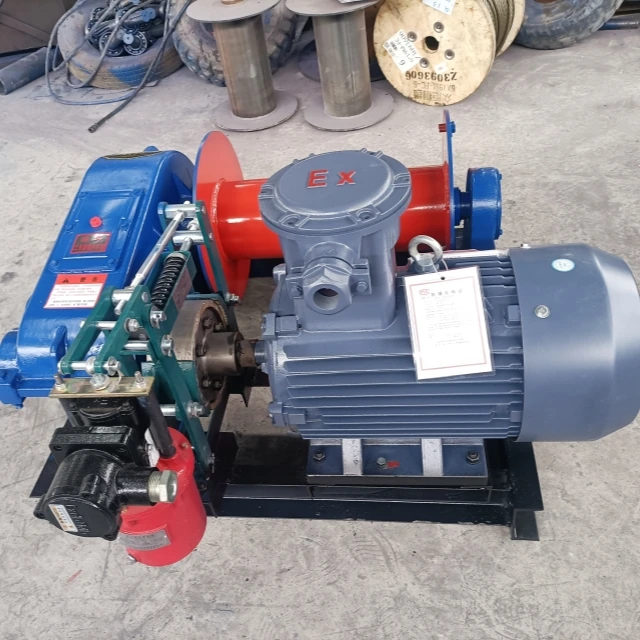

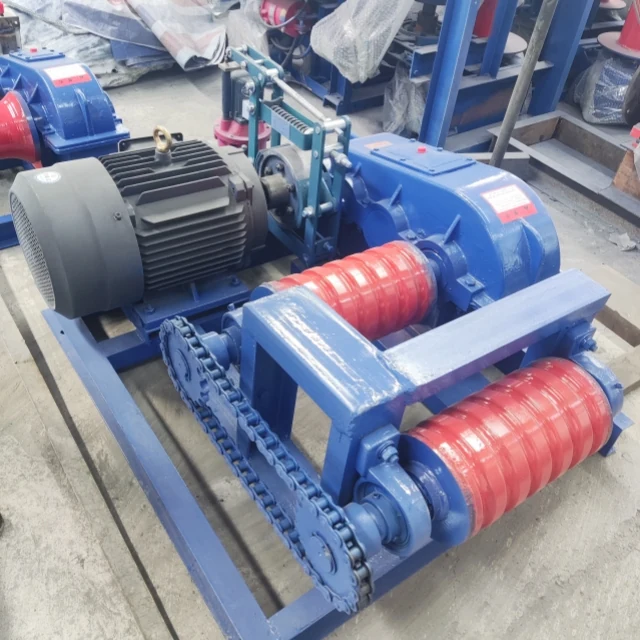

안정적인 부하 관리가 필요한 작업이라면 건설 등급의 안전 요건을 충족하도록 설계된 갈웨이의 엔지니어링 윈치 솔루션을 살펴보세요.통합 제동 시스템과 부하 모니터는 최신 사고 예방 기술의 모범으로, 특정 모델명을 언급하지 않고도 이 분석에서 논의한 원칙을 구현합니다.

관련 제품

- 중장비 적용을 위한 전기 및 유압 윈치

- 휴대용 소형 트레일러 윈치

- 윈치 윈드라스 보트 트레일러 윈치

- 소형 전기 윈치 120V 및 240V, 컴팩트한 적용 분야용

- 12000 파운드 중장비 전기 보트 윈치